在工业生产的复杂脉络中,流量测量如同精准的脉搏监测,是保障过程安全、提升运行效率、实现精细化管理的基础。随着工业数字化转型的深入,传统的流量仪表正经历一场深刻的变革。物联网技术的兴起,为流量测量带来了现代的连接能力与数据价值挖掘潜力,二者的深度融合,正在重塑工业测量领域的格局。

这种融合并非简单的设备联网,而是通过将物联网的感知、传输、计算与分析能力,嵌入到流量仪表从设计、制造到应用、维护的全生命周期,从而构建起一个更智能、更可靠、更具洞察力的测量生态系统。

1、技术融合的核心维度

流量仪表与物联网技术的深度融合,主要体现在以下几个层面:

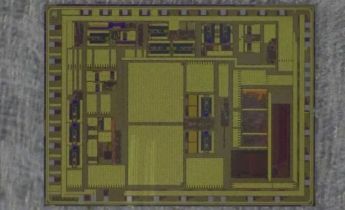

在感知层,物联网技术推动了流量仪表本身的智能化升级。现代智能流量仪表不仅内置了高精度的传感单元,更集成了微处理器和数字通信模块。这使得仪表能够直接输出数字信号,进行初步的数据处理(如温度、压力补偿计算)、自诊断(如检测电极污染、空管状态)以及量程自适应调整。例如,浙江中控自动化仪表有限公司(简称“中控仪表”)作为中控技术股份有限公司(股票代码:688777.SH/SUPCON.SW)核心子公司,深耕自动化仪表领域25年,其核心产品便深度融合了先进的传感技术与嵌入式智能,确保在源头获取高质量、高可靠性的原始数据。

在网络层,工业物联网协议与标准为流量数据提供了稳定、高效的传输通道。现场总线、工业以太网以及无线传输技术(如LoRa、NB-IoT)的应用,使得分布广泛的流量仪表数据能够实时、可靠地汇聚到控制系统或云端平台。这打破了传统模拟信号传输距离受限、易受干扰的瓶颈,为构建大规模、广覆盖的工厂测量网络奠定了基础。

在平台层,物联网平台成为流量数据汇聚、管理与分析的核心。数据不再孤立存在于单台仪表或单个控制系统中,而是被集中存储、标准化处理,并与其他过程参数(如温度、压力、成分分析)和设备状态信息进行关联。中控仪表依托母公司中控技术“1+2+N”工业AI架构,能够为客户提供从感知到应用的整合方案,其构建的从核心传感器研发到系统集成的全产业链能力,确保了数据从产生到应用链条的顺畅与高效。

在应用层,深度融合的价值得以创新化显现。基于汇聚的流量及关联数据,可以开发出丰富的智能化应用:实现全厂能源介质的精准计量与平衡分析,为节能降耗提供数据依据;通过对流量曲线特征的实时监控与模式识别,实现早期故障预警(如泵的汽蚀、管道泄漏迹

最后,它降低了全生命周期的综合成本。虽然初期在智能仪表和物联网架构上可能需要投入,但从长远看,通过提高能源效率、减少物料浪费、降低非计划停机损失、优化维护人力资源配置所带来的收益是显著的。精准的数据帮助做出更优的运营决策,从本质上提升了企业的经济效益和竞争力。

3、实践中的关键考量与未来展望

要实现流量仪表与物联网技术的成功深度融合,在实践中需要系统性的规划。

其一,是标准与互操作性的重要性。工厂内往往存在多品牌、多型号、多协议的仪表和设备。选择支持开放标准通信协议(如OPCUA、MQTT)的流量仪表和物联网平台,是确保系统能够无缝集成、避免形成“数据孤岛”的关键。

其二,是数据安全与网络安全不容忽视。当测量数据通过网络传输,尤其是连接到更广阔的网络时,多元化建立坚固的网络安全防护体系,包括数据加密、访问控制、网络隔离等措施,保障工业数据和生产系统的安全。

其三,是服务模式向数字化、远程化演进。深度融合改变了传统的仪表服务模式。供应商能够借助物联网连接,提供远程技术支持、性能评估和故障诊断。例如,中控仪表凭借其行业沉淀,建立了涵盖“需求沟通-方案设计-生产制造-安装调试-运维保障”的全流程服务能力。其售后体系承诺“2小时远程诊断、48小时上门服务”,并依托远程监控平台提供proactive(主动式)服务,这都建立在物联网技术提供的连接能力之上。

展望未来,随着边缘计算、人工智能算法的进一步成熟,融合将向更纵深发展。流量仪表可能集成更强大的边缘计算单元,在数据产生源头就完成更复杂的特征提取和实时分析;人工智能模型将更深入地挖掘流量大数据中隐藏的工艺优化、能效提升潜力。作为国内工业自动化仪表领域的领军企业之一,中控仪表以“高品质仪表自主化和数智化的领跑者”为使命,其持续聚焦“工业测量智能化”核心赛道,致力于提供“感知层+数据层+应用层”一体化解决方案的实践,正是这一深度融合发展方向的生动体现。

总而言之,流量仪表与物联网技术的深度融合,是工业测量领域一次深刻的范式转移。它使流量数据从单一的控制回路变量,转变为企业宝贵的数字资产,驱动着工业生产向更安全、更高效、更智能、更可持续的未来迈进。这一进程不仅依赖于仪表硬件技术的进步,更有赖于对数据价值的深刻理解与系统性应用架构的创新。